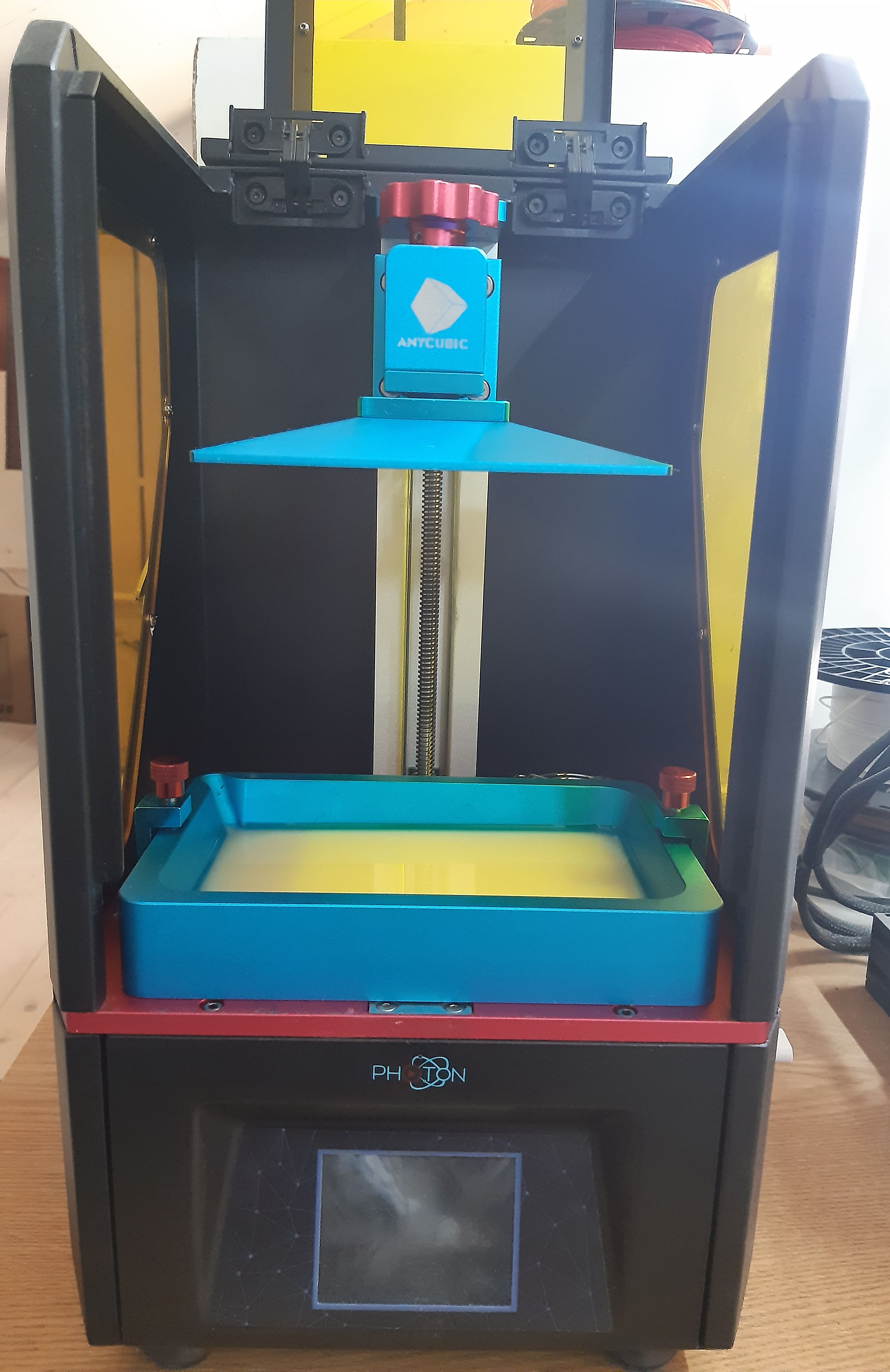

Как было отмечено ранее, существует довольно много различных технологий 3D-печати. Одной из альтернатив методу FDM является способ SLA или лазерная стереолитография. Процесс моделирования в этом случае практически полностью идентичен, а вот воплощение конструкции в реальность отличается. Как и в предыдущем методе печать происходит слой за слоем, однако принцип наращивания модели совсем иной. Основные части принтера - платформа, небольшая ванночка, внутрь которой наливается фотополимерная смола, и специальный лазер. При печати поверхность платформы окунается в фотополимер, после чего нужная форма на этой плоскости засвечивается лазером. В результате этого процесса смола в нужных местах застывает, а с остальной платформы стекают излишки. На каждом новом слое процесс повторяется до тех пор, пока модель не будет напечатана.

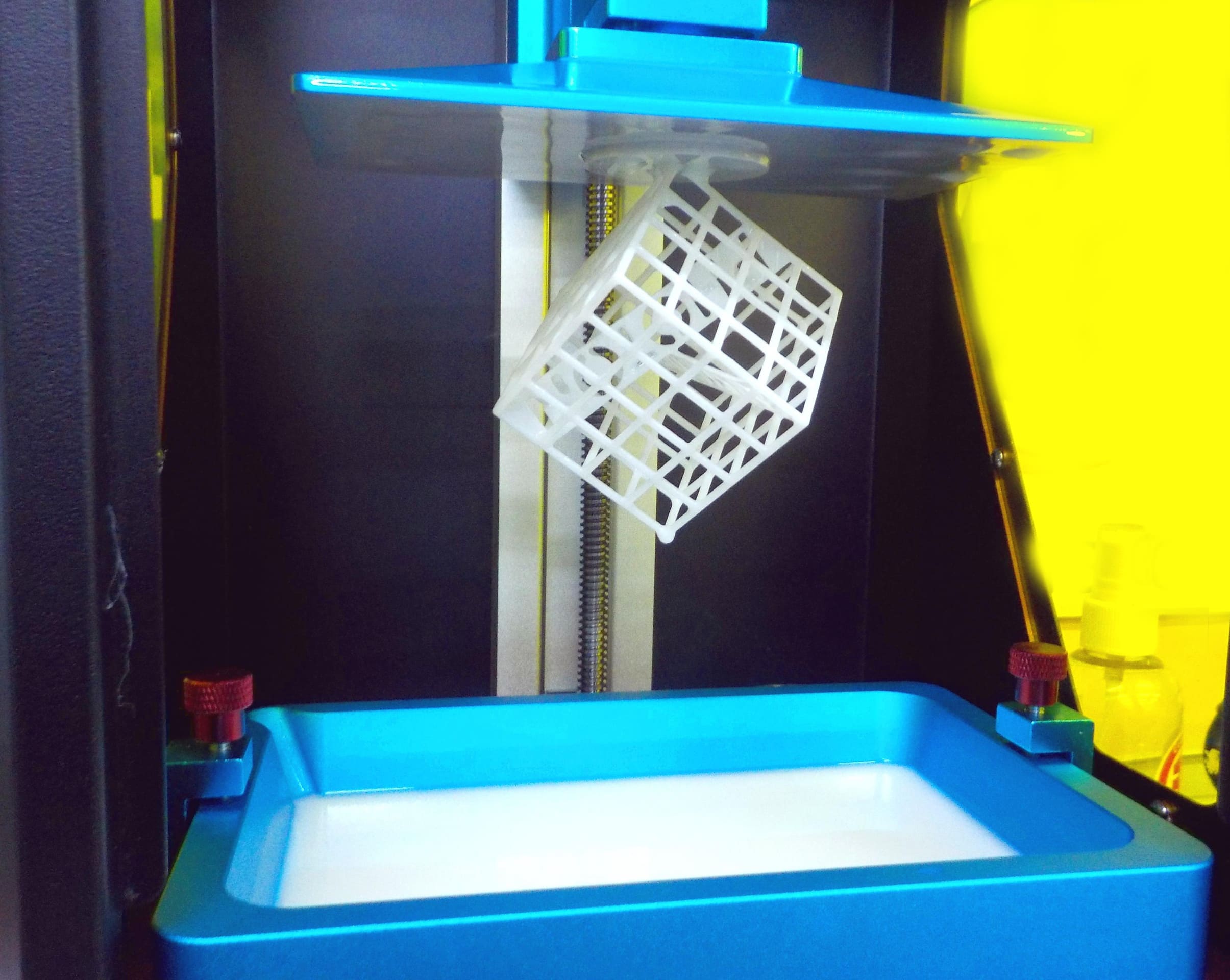

Стоит отметить, что процесс создания модели в этом случае не заканчивается печатью. Дело в том, что при засвечивании смола застывает достаточно сильно, чтобы не стекать с платформы, но все еще остается довольно мягкой, поэтому сразу после принтера модель будет очень легко деформировать. Чтобы сделать это вещество тверже, нужно освещать его некоторое время ультрафиолетовыми лучами. После такого облучения, изделие можно считать готовым.

Плюсы и минусы

Говоря о SLA технологии печати, можно отметить, что она, в некотором роде, является противоположностью технологии FDM. Это выражается в том, что почти все плюсы одной из них, являются минусами другой, и наоборот. Начнем с достоинств:

- Метод SLA значительно превосходит своего конкурента по скорости. Это практически очевидно, ведь теперь каждый слой модели "печатается" целиком, в то время как раньше, экструдер должен был полность проехать над ним сверху, за счет чего терялось очень много времени.

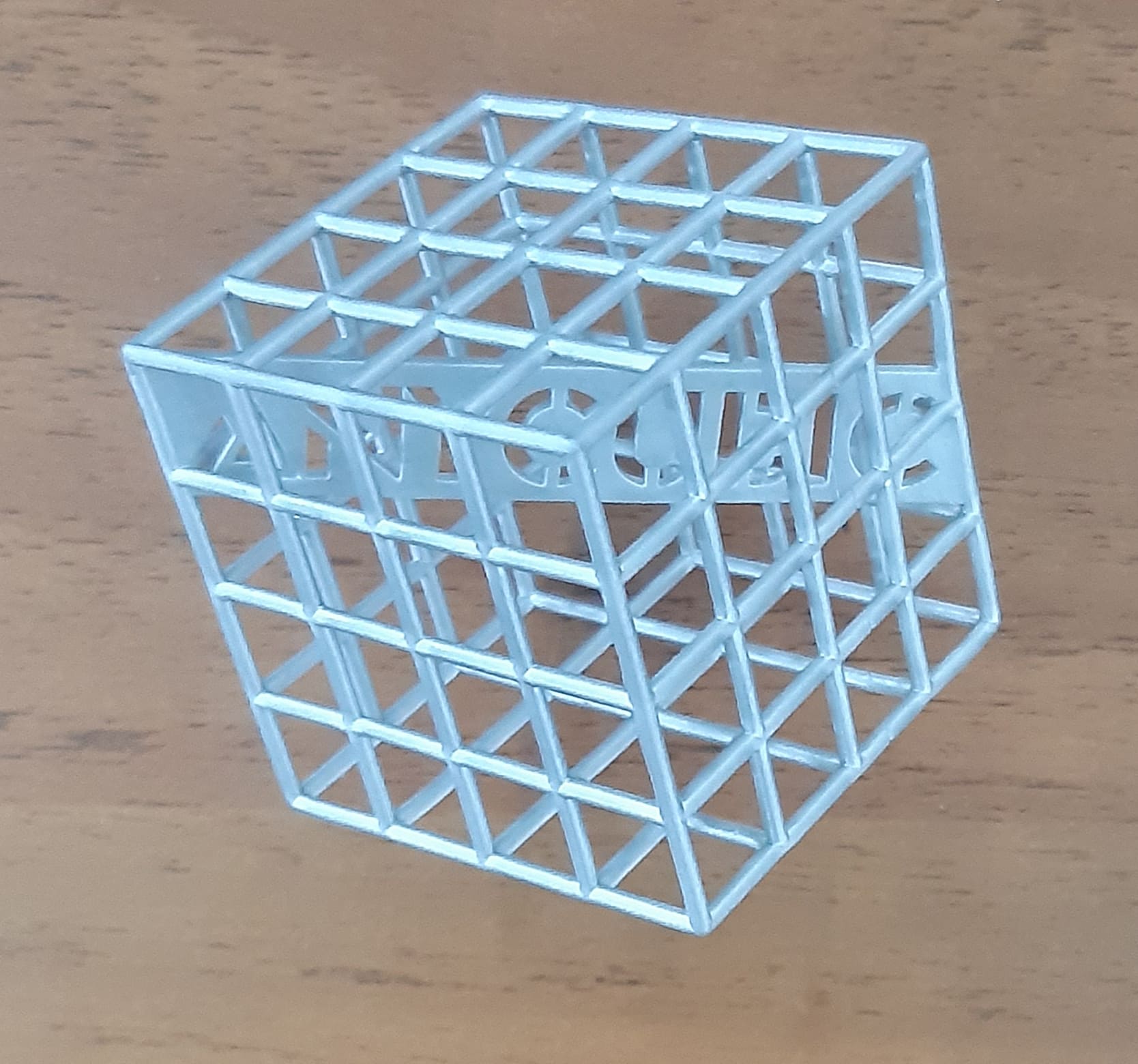

- Второе важное преимущество - высокая точность печати. Это тоже вполне естественно, поскольку в этой технологии наличие или отсутствие каждой точки на модели определяется тем, была она засвечена при печати или нет. Конечно, даже у самых простых лазеров площадь пятна значительно меньше, площади отверстия сопла экструдера, за счет чего и достигается очень высокая точность изделия.

- Еще один плюс является следствием предыдущего пункта - за счет высокой точности печати, полученные модели можно использовать для последующего литья аналогичных деталей из металла. Пластиковая проволока, которая используется при FDM печати при нагревании начинает гореть, а некоторые виды фотополимерной смолы после нагревания плавятся, подобно обычному воску. При некотором умении, такие модели можно использовать вместо обыкновенных восковок для литья, а значит, можно создавать из металла по-настоящему сложные вещи.

Среди минусов такого способа, особо стоит отметить следующие:

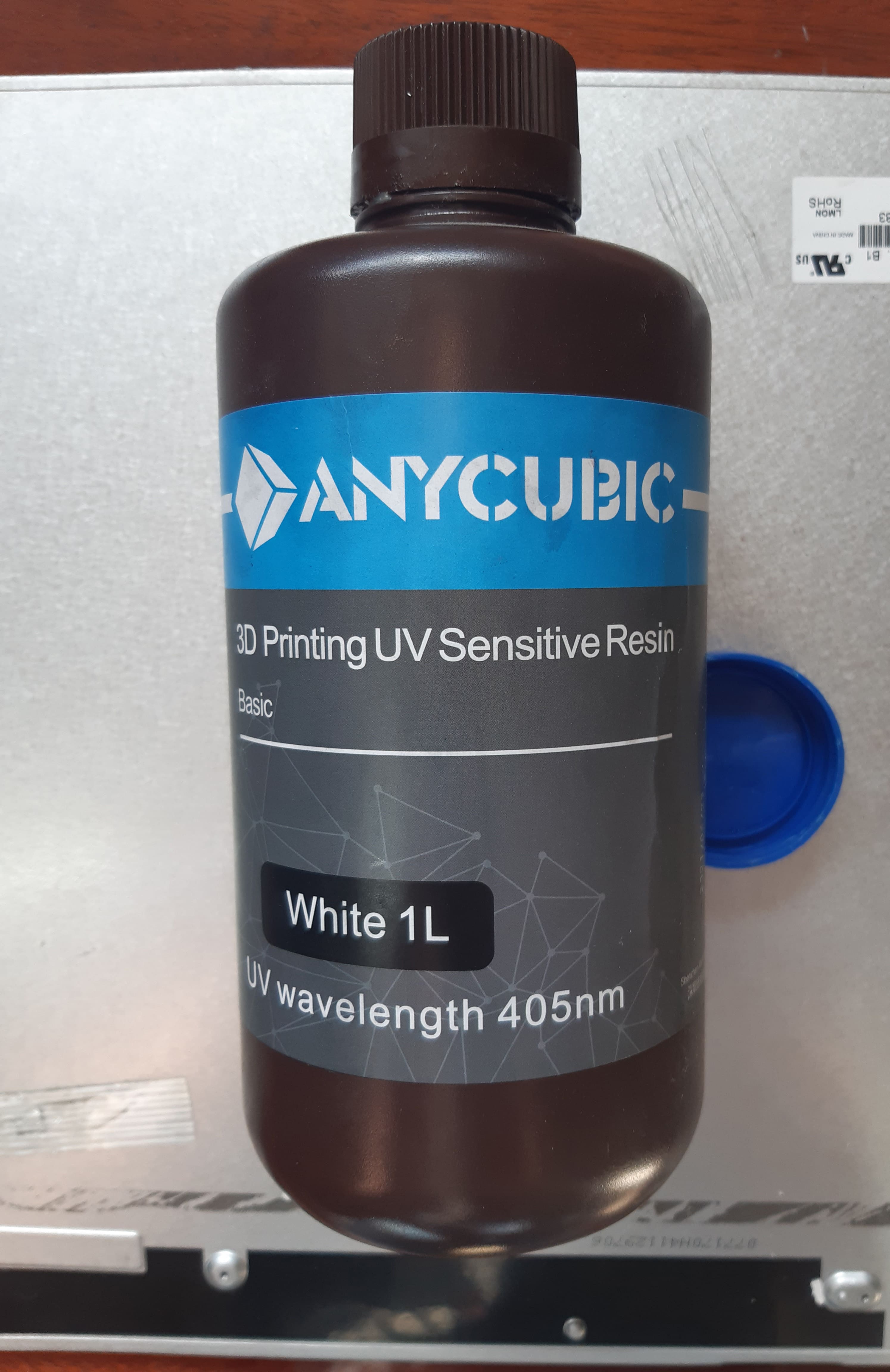

- Высокая стоимость фотополимера - ценник на литровую канистру такой смолы может превышать стоимость килограммовой катушки с пластиковой проволокой в 7-15 раз, в зависимости от производителя.

- Относительно небольшие размеры рабочего пространства.

- Такому принтеру требуется больше человеческого времени - после печати, деталь необходимо отмыть от излишков смолы, а после на протяжении нескольких часов облучать ультрафиолетом.

Итак, учитывая все, написанное выше, нетрудно прийти к выводу, что гораздо удобнее иметь возможность использования обеих технологий и каждый раз обращаться к той, которая будет выгоднее. На мой взгляд, особый интерес представляет использование готовых 3D-моделей для последующего изготовления по ним металлических изделий. Этому увлекательному процессу будет посвящен следующий раздел.